مقدمه

برق صنعتی شاخه ای از مهندسی برق است که به تأمین، توزیع، کنترل و حفاظت توان الکتریکی در محیط های صنعتی می پردازد. این شاخه نه تنها شامل تولید و انتقال برق نیست، بلکه طراحی سیستم های کنترلی، انتخاب و نصب تجهیزات قدرت، مدیریت کیفیت توان و تضمین ایمنی و قابلیت اطمینان در کارخانه ها و تأسیسات بزرگ را نیز در بر می گیرد. در ادامه اصول پایه، تجهیزات کلیدی و کاربردهای برق صنعتی در صنایع مختلف بررسی می شود.

مقدمه بر اصول پایه برق صنعتی

- سطوح ولتاژ: برق صنعتی معمولاً بر اساس سطوح ولتاژ به سه بخش تقسیم می شود: ولتاژ پایین (Low Voltage) تا حدود ۱۰۰۰ ولت برای تجهیزات موتوری و تابلوها، ولتاژ متوسط (Medium Voltage) بین ۱ تا چند ده کیلوولت برای توزیع داخل کارخانه، و ولتاژ بالا (High Voltage) برای انتقال بین واحدها یا دریافت از شبکه سراسری. در هر سطح، انتخاب عایق ها، کلیدها و تجهیزات حفاظتی متفاوت است.

- سیستم سه فاز: اکثر بارهای صنعتی از سیستم سه فاز استفاده می کنند که توانایی انتقال توان بیشتر و عملکرد پایدارتر را فراهم می سازد. تعادل فازها، هماهنگی بار و تصحیح ضریب توان از نکات کلیدی طراحی است.

- توان و انرژی: محاسبه توان اکتیو (kW)، راکتیو (kVAR) و ظاهری (kVA) و نیز مدیریت انرژی، برای طراحی کابل ها، ترانسفورماتورها و تجهیزات حفاظتی ضروری است.

- کیفیت توان: نوسانات ولتاژ، هارمونیک ها، فروپاشی ولتاژ (voltage sags) و نوسان فرکانس می توانند عملکرد تجهیزات حساس را مختل کنند. شناخت منابع اخلال (مانند درایوهای فرکانس متغیر) و روش های کاهش آن اهمیت زیادی دارد.

تجهیزات اصلی در برق صنعتی

- ترانسفورماتور: برای تغییر سطوح ولتاژ بین خطوط توزیع و تابلوها استفاده می شود. ترانسفورماتورهای روغنی و خشک، با توان و هزینه های مختلف، در صنایع کاربرد دارند.

- تابلوهای توزیع و MCC (Motor Control Center): تابلوها محل اتصال و حفاظت موتورها، کلیدها، فیوزها و رله ها هستند. MCCها برای کنترل متمرکز موتورها طراحی می شوند و شامل سافت استارتر یا درایوهای کنترل دور می باشند.

- موتورهای الکتریکی و درایوها: موتورهای القایی و سنکرون، پمپ ها، فن ها، کمپرسورها و ماشین آلات خطوط تولید را راه اندازی می کنند. درایوهای فرکانس متغیر (VFD) برای کنترل سرعت و افزایش بازده انرژی به کار می روند.

- کلیدها و قطعات حفاظتی: کلیدهای قدرت، فیوزها، مدارشکن ها (circuit breakers) و رله های حفاظت از جریان، اتصال کوتاه، اضافه بار و خطای زمین از عناصر حیاتی برای ایمنی شبکه هستند.

- سیستم های توزیع نیرو: کابل ها، باس داکت ها، کانال ها و ترانسفورماتورهای توزیع، شبکه داخلی نیرو را تشکیل می دهند. انتخاب صحیح سطح مقطع کابل، نوع عایق و مسیرگذاری برای کاهش تلفات و افزایش ایمنی اهمیت دارد.

- تجهیزات اندازه گیری و سنجش: کنتورهای انرژی، پاورمترها، آنالایزرهای کیفیت توان و ترانسفورمرهای جریان/ولتاژ، برای پایش و مدیریت مصرف به کار می روند.

- سیستم های کنترلی: PLCها (Programmable Logic Controllers)، HMIها (Human Machine Interface)، SCADA و DCS برای کنترل و مانیتورینگ فرایندها استفاده می شوند.

سیستم های کنترلی و اتوماسیون اتوماسیون صنعتی نقش محوری در برق صنعتی دارد. PLCها منطق کنترل ماشین آلات را پیاده کرده و از طریق شبکه های صنعتی (مثل Modbus، Profibus، Ethernet/IP) با سایر سیستم ها ارتباط برقرار می کنند. SCADA به دید گسترده ای از وضعیت تأسیسات و امکان کنترل از راه دور کمک می کند. پیاده سازی کنترل حلقه بسته (PID)، کنترل سرعت موتورها با VFD و هماهنگی بین بخش های تولید از وظایف اتوماسیون هستند.

حفاظت و ایمنی در برق صنعتی

- حفاظت در مقابل اضافه جریان و اتصال کوتاه: استفاده از رله های حرارتی، مقاو مت های سنجش و مدارشکن های مناسب برای جلوگیری از آسیب دستگاه ها و آتش سوزی ضروری است.

- حفاظت از خطای زمین: رله های تشخیص جریان نشتی و سیستم های ارتینگ درست، جلوگیری از خطرات شوک الکتریکی را تضمین می کنند.

- هماهنگی حفاظتی (Protection Coordination): تنظیم زمان بندی و جریان قطع رله ها به گونه ای که خطای محلی با کمترین ناحیه ممکن قطع شود، از نکات مهم در طراحی است.

- ملاحظات آرک قوس (Arc Flash): تحلیل انرژی آرک و تعیین فاصله ایمنی و تجهیزات حفاظت فردی (PPE) برای کارکنان الزامی است.

- استانداردها و مقررات: پیروی از استانداردهای بین المللی مانند IEC، IEEE و استانداردهای محلی سازمان ملی استاندارد (در ایران: ISIRI) برای تضمین ایمنی و انطباق با قوانین مهم است.

- رویه های کار ایمن: اجرای دستورالعمل های Lockout-Tagout (LOTO)، آموزش کارکنان و برنامه های نگهداری ایمن باید در اولویت باشد.

کیفیت توان و مدیریت انرژی کیفیت توان یکی از چالش های برق صنعتی است. مسائل معمول:

- هارمونیک ها: منابع هارمونیک شامل درایوها، منابع تغذیه سوئیچینگ و UPSها هستند. استفاده از فیلترهای فعال یا غیرفعال و طراحی مناسب ترانسفورماتورها می تواند هارمونیک ها را کاهش دهد.

- ضریب توان: ضریب توان پایین منجر به جریانات بالاتر و جریمه های مصرفی می شود. نصب بانک خازنی یا فیلترها برای تصحیح ضریب توان انجام می شود.

- افت ولتاژ و تنظیم ولتاژ: انتخاب صحیح سایز کابل، ترانسفورماتور و کاهش تلفات خطوط از راهکارهاست.

- سیستم مدیریت انرژی (EMS): پایش مصرف، بهینه سازی بار، زمان بندی راه اندازی ماشین آلات و تحلیل داده ها برای کاهش هزینه انرژی کاربرد دارد.

کاربردهای برق صنعتی در صنایع مختلف

- صنایع فلزی و فولاد: راه اندازی کوره ها، نورد، بالابرها و سیستم های تهویه با توان بالا نیاز به طراحی مقاوم و تجهیزات حفاظت قوی دارد.

- پتروشیمی و پالایشگاه ها: پمپ ها، کمپرسورها، سیستم های انفجارپذیر (Ex) و نیاز به حفاظت های ضدانفجاری و سیستم های کنترل توزیع قدرت خاص.

- معدن و سیمان: موتورهای سنگین، نقاله ها، آسیاب ها و عملیات در شرایط سخت محیطی که نیازمند تجهیزات با درجه حفاظت بالاست.

- صنایع غذایی و دارویی: نیاز به پاکیزگی، کنترل دقیق دما و تهویه، استفاده از موتورهای آسنکرون و سنکرون در خطوط بسته بندی و فراوری.

- خودروسازی و خطوط مونتاژ: اتوماسیون بالا، روبوت ها، کنترل حرکت و سیستم های مانیتورینگ تولید.

- ساختمان های بزرگ و مراکز داده: مدیریت توان UPS، ژنراتورهای اضطراری، توزیع برق و الزامات کیفیت توان برای تجهیزات حساس.

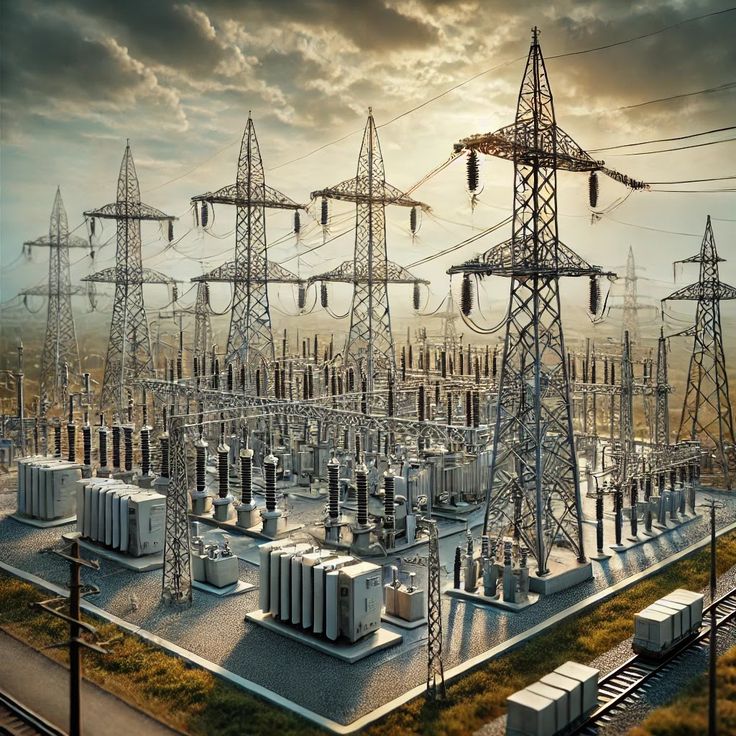

- شبکه های توزیع کارخانه: شبکه داخلی با ساب استیشن ها، تابلوهای توزیع و سیستم های سوئیچینگ برای حفظ تداوم تولید.

نگهداری، عیب یابی و بهینه سازی

- نگهداری پیشگیرانه: برنامه ریزی بازرسی های دوره ای، تعویض قطعات فرسوده و تنظیمات حفاظتی به کاهش خرابی ها کمک می کند.

- نگهداری پیش بینی کننده: استفاده از ترموگرافی مادون قرمز، آنالیز ارتعاشات، آنالیز روغن و پایش وضعیت آنلاین برای شناسایی مشکلات پیش از وقوع خرابی.

- عیب یابی برق صنعتی: روندهای سیستماتیک برای شناسایی افت ولتاژ، اتصال کوتاه، خطاهای زمین و رفتار غیرعادی در موتور و درایوها ضروری است.

- بهینه سازی مصرف انرژی: برنامه های ارتقای بازده موتور، بهره گیری از VFDها، بازیافت انرژی ترمز و پایش دقیق مصرف.

روندهای نوین و چشم انداز آینده

ادغام انرژی های تجدیدپذیر: اتصال خورشیدی و بادی به شبکه های داخلی کارخانه و مدیریت متناوب تولید با استفاده از سیستم های ذخیره سازی انرژی (باتری، ابرخازن).

- الکترونیک قدرت پیشرفته: استفاده گسترده تر از مبدل های توان با کارایی بالاتر و کاهش ابعاد و هزینه ها.

- اینترنت صنعتی اشیاء (IIoT) و تحلیل داده: جمع آوری داده های عملکردی تجهیزات و تحلیل بزرگ داده برای بهینه سازی فرایندها و نگهداری پیش بینی کننده.

- هوشمندسازی و شبکه های برق داخلی: شبکه های میکروگرید صنعتی که امکان قطع و وصل خودکار و ادغام منابع پراکنده را دارند.

- ارتقای استانداردها و توجه به محیط زیست: طراحی سیستم های با راندمان بالا، کاهش انتشار آلاینده ها و مدیریت پسماند تجهیزات برقی.

نتیجه گیری

برق صنعتی بخشی حیاتی از زیرساخت های هر کارخانه و تأسیسات صنعتی است که از تأمین انرژی تا کنترل دقیق فرآیندها و ایمنی کارکنان را پوشش می دهد. طراحی صحیح سیستم های توزیع، انتخاب تجهیزات مناسب، پیاده سازی حفاظت های دقیق و مدیریت کیفیت توان، به همراه نگهداری منظم و استفاده از فناوری های نوین، می تواند تداوم تولید، کاهش هزینه ها و افزایش ایمنی را تضمین کند. توجه به استانداردها و تطبیق راهکارها با نیازهای خاص هر صنعت، کلید موفقیت در پیاده سازی مؤثر برق صنعتی است.